por Antonio Iribarren CIC, CEICR, Director de QDR

Este documento busca hacer reflexionar a los actores en la industria de la Construcción respecto que son la Solicitud de Compensación y una Sumisión Formal, para encontrar áreas de coincidencia y cerrar el gap del desconocimiento generalizado entre ambas: probablemente no haya consenso, pero provocar la discusión nos llevará a cerrar esa brecha.

El Contexto

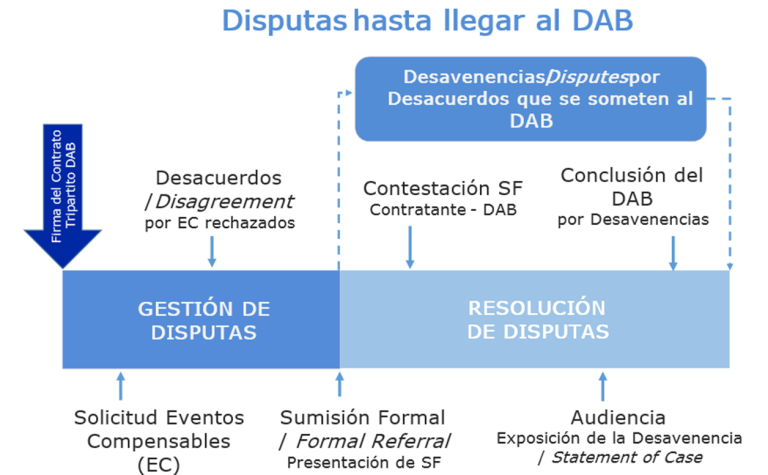

En una relación contractual entre privados, una Solicitud de Compensación es un documento técnico, que constituye el requerimiento de compensación (normalmente, económica y de plazo); y en una relación contractual entre el estado y privados, una Sumisión Formal/Formal Referral [1]se puede decir que es el evento de iniciar un proceso formal de solicitud de definición a un DAB[2], asociada a una disputa.

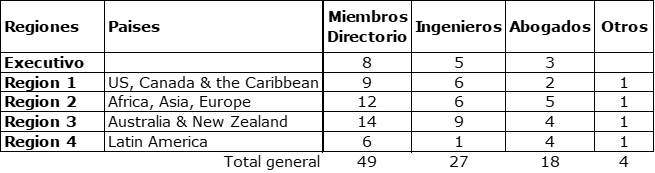

Sobre los mecanismos (técnicas, herramientas, metodologías) para enfrentar controversias o desviaciones contractuales, no es prolífico ni contundente lo que se difunde por las redes, y todo se centra en los DBs: me permito transcribir algunos conceptos vertidos por algunos connotados Ingenieros y Abogados miembros de DABs:

· En la actualidad existe un desorden en cuanto a los roles de los Abogados en los DABs[3].

· El DB no se regula por un marco legal, sino por el contrato y los procedimientos por las reglas de procedimiento de la ICC: la función preventiva de los DB es la principal.

· La DB tiene como la característica de ser preventiva, consultiva y decisoria[4].

· Imprescindible las habilidades blandas.

· La función preventiva implica mucho más tiempo y mucho más esfuerzo[5] que el emitir una decisión: es trabajar con las partes, con sus prejuicios, con sus intereses, con sus deseos, con sus metas y tratar de juntarlas.

· Hay muchos actores que tienen una idea errónea de lo que es el DB: el otro día escuché a alguien que creía que Latinoamérica tenemos esta mala costumbre de siempre buscar la naturaleza jurídica de las cosas.

· La regulación FIDIC 2017 con la incorporación de los “Dispute Avoidance Adjudication Boards”, innova dándole un enfoque más preventivo a la gestión del proyecto[6], a la gestión del contrato[7].

· La gama de actuación de DB varía entre el 70-80% de su labor es preventiva.

· Más allá de su perfil técnico, deben fortalecer sus habilidades en la prevención del conflicto, teniendo en cuenta que los miembros del DB administran las relaciones entre las partes y realizan la coordinación externa e interna con las partes y los compañeros del mismo panel, los expertos del DB tienen como misión hacer entender a las partes que los desacuerdos provienen en el contrato.

Propósito

Comprender, analizar y hacer reflexionar a los actores en la industria de la Construcción respecto lo que es una Solicitud de Compensación y una Sumisión Formal, para buscar áreas de coincidencia y cerrar el gap del desconocimiento generalizado entre ambas.

Definiciones

Son dos palabras que examinar y reconocerles de forma previa, algunas características sine qua non y ad-hoc a los DBs[8] de los contratos de los proyectos en construcción: Solicitud de Compensación y Sumisión Formal. Las definiciones más certeras y razonables a mi manera de entender son:

· Solicitud de Compensación, documento que constituye el requerimiento de compensación, normalmente, económica y de plazo: es el instrumento mediante el cual, cualquiera de las partes podrá solicitar la cantidad de “recursos” que satisfacen o compensan, las desviaciones, respecto de su propio plan y/o expectativa de retornos monetarios, invocando las causales que ocasionan las desviaciones.

· Sumisión Formal. No existe una definición como tal en el Reglamento de la ICC[9] relativo a los Dispute Boards[10] (versión en castellano vigente a partir del 1° de octubre de 2015, con los Apéndices vigentes a partir del 1° de octubre de 2018), ni tampoco en el ICC Dispute Board Rules (in force as from 1 October 2015, with Appendices in force as from 1 October 2018), ambas publicadas en octubre 2022.

No obstante, una definición común adoptada por los actores de los DB en habla castellana es “el acto por el cual una de las Partes somete formalmente una Desavenencia[11] a un DB con el fin de obtener una Recomendación o Decisión, dentro de los plazos establecidos”.

Como es imprescindible contemplar el ámbito en que se desenvuelven las Dispute Boards (DB), comparto -del Artículo 2, Reglamento relativo a los DBs en castellano[12]– las siguientes definiciones (en cursiva la definición en inglés):

· Conclusión: una Recomendación o una Decisión emitida por escrito por el DB según se describe en el Reglamento.

· Desacuerdo/disagreement[13]: toda diferencia entre las Partes derivada del Contrato o relacionada con el mismo que todavía no se haya convertido en una Desavenencia/dispute, incluyendo los Desacuerdos sujetos a prevención/ avoidance en virtud del Artículo 16 del Reglamento o a asistencia informal conforme al Artículo 17 del Reglamento.

· Desavenencia/Dispute[14]: todo Desacuerdo que se somete formalmente a un DB para una Conclusión según los términos del Contrato y de acuerdo con el Artículo 18 del Reglamento.

Por otro lado, también es cierto que como todo no se circunscribe sólo al ámbito DABs, me permito compartirles las siguientes definiciones asociadas a las Solicitudes de Compensación:

· Disputa: Es un desacuerdo entre el mandante y el contratista, que se genera durante la ejecución del contrato, respecto a algún concepto controversial: asume el carácter de Controversia al interior del contrato, o Conflicto en el nivel facultado superior del contrato. Puede adquirir diferentes nombres según usos y costumbres locales: Disputa, Controversia, Conflicto, Desavenencias, Desacuerdos. Según la AACE, Dispute es un desacuerdo entre el Owner y el contratista en cuanto a una cuestión de hecho o de interpretación del contrato que no puede resolverse a satisfacción mutua de las partes.

· Controversia: Discusión reiterada entre los ingenieros administradores de contrato/ gerentes de proyecto (según uso y costumbre local) de las partes, que defienden opiniones contrarias respecto de algún concepto controversial: el “kit 1 de mecanismos” -técnicas, herramientas, metodologías- para cuantificar, discutir y concordar, son los mismos para ambas partes.

· Conflicto: Concepto controversial que luego de ser gestionado, no se ha resuelto, se mantiene como tal y “sube” al nivel facultado superior del contrato: “kit 2 de mecanismos” -técnicas, herramientas, metodologías- para cuantificar, discutir y concordar, son los mismos para ambas partes.

Algunos aspectos previos importantes

· En el ámbito de la Construcción, aún hay quienes sostienen que Proyecto[15] y Contrato[16] son sinónimos y que da lo mismo el uso de cualquiera de ellos, porque “se entiende y eso es suficiente”. Sin embargo, un Proyecto no es un Contrato: son dos cosas distintas y existen diferencias importantes. Resumidamente, un proyecto es un emprendimiento (que se puede resumir en una suma de contratos) y un contrato es un acuerdo legal.

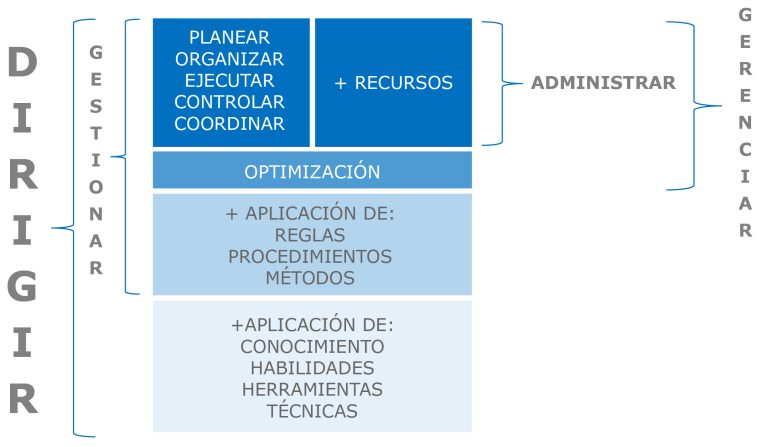

· El Contrato se debe Planificar, Organizar, Ejecutar, Controlar y Coordinar por cada parte, es decir ADMINISTRAR según la condición de Mandante o Contratista y según sus intereses. Tanto el Mandante como el Contratista administran el contrato con finalidades y objetivos similares: cumplimiento del alcance, del plazo y el presupuesto, así como la identificación temprana de controversias, etc.

· Administrar un Contrato es administrar un “Negocio” y la gestión por el resultado del negocio queda en manos de una sola persona de principio a fin: el Ingeniero Administrador de Contrato/Gerente de Proyecto, según uso y costumbre local.

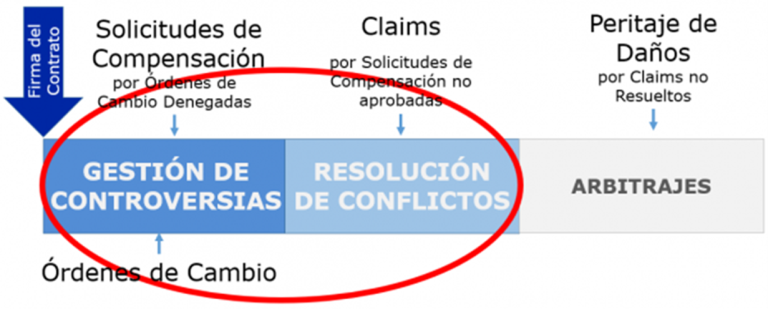

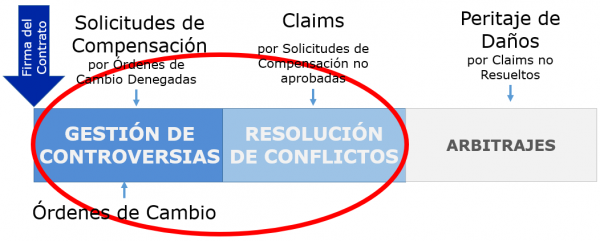

· En cualquier momento se pueden producir diferencias de opinión durante el ciclo de vida de un contrato, independientemente de su tamaño, tipo y ubicación. Conceptual y cronológicamente el camino que sigue una “desviación” hasta llegar a Arbitraje/Juicio es el siguiente:

o Iniciados los trabajos después de la firma del contrato, se generan las Solicitudes de Órdenes de Cambio

o Solicitudes de Órdenes de Cambio denegadas, normalmente se transforman en Solicitudes de Compensación

o Solicitudes de Compensación en que no se logra converger a un acuerdo satisfactorio entre las partes (en el ámbito de los Administradores de Contrato/Gerente de Proyectos del Mandante/Contratista), escalan a los niveles facultados, transformándose en Claims y

o Claims que no se resuelven, devienen en Arbitrajes o Juicios, que requieren Peritajes.

· En general, en el mundo privado la SdeC tiene un camino de análisis contractual/constructivo/ingenieril[17]. Este análisis -que se suele llamar Técnico- comprende la revisión pormenorizada de los documentos contractuales, cambios en el alcance, cronograma línea base, valor de las partidas, información generada durante el desarrollo de la relación contractual, los aumentos de obra, etc., ámbito reservado para ingenieros especializados.

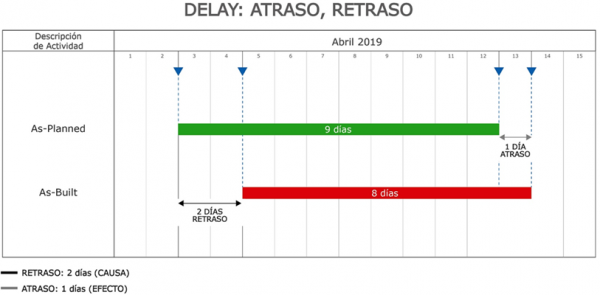

· ¿Por qué es menester examinar la génesis de las denegaciones de las ordenes de cambio, las Solicitudes de Compensación no aprobadas?, puesto que los mecanismos (técnicas, herramientas y metodologías) que permiten zanjar esas desviaciones contractuales/constructiva/ingenieriles, asociadas a cambios en el alcance, atrasos en el cronograma y sobrecostos en los Contratos (análisis de daños costos/plazo, Relaciones Causa-Efecto que muestren el impacto), son las mismas para el Mandante como para el Contratista y normalmente no se aplican en los contratos.

Solicitud de Compensación (SdeC)

Es el instrumento mediante el cual, cualquiera de las partes podrá solicitar la cantidad de “recursos” que satisfacen o compensan, las desviaciones o no consideraciones, respecto de su propio plan y/o expectativa de retornos monetarios, invocando las causales que ocasionan las desviaciones.

Gráficamente se muestra en “Disputas desde Orden de Cambio a Peritaje” siguiente: